Kimyasal gübre olarak da bilinen bileşik gübre, kimyasal reaksiyonlar veya karıştırma yöntemleriyle sentezlenen azot, fosfor ve potasyum gibi mahsul besin maddelerinin herhangi iki veya üç besin maddesini içeren bir gübredir;Bileşik gübreler toz veya granüler olabilir.Kompozit gübre yüksek aktif madde içerir, suda kolay çözünür, çabuk ayrışır ve kökler tarafından kolayca emilir.Bu nedenle "çabuk etkili gübre" olarak anılır.İşlevi, farklı üretim koşullarında çeşitli besin maddelerinin kapsamlı talebini ve dengesini karşılamaktır.

Yıllık 50.000 ton kompoze gübre üretim hattı gelişmiş ekipmanların birleşiminden oluşmaktadır.Üretim maliyetleri verimsizdir.Bileşik gübre üretim hattı, çeşitli kompozit hammaddelerin granülasyonu için kullanılabilir.Son olarak, farklı konsantrasyon ve formüllere sahip kompoze gübreler gerçek ihtiyaçlara göre hazırlanabilir, mahsullerin ihtiyaç duyduğu besin maddelerini etkili bir şekilde yenileyebilir ve mahsul talebi ile toprak arzı arasındaki çelişkiyi çözebilir.

Kompozit Gübre Üretim Hattı esas olarak potasyum nitrojen, fosfor potasyum perfosfat, potasyum klorür, granül sülfat, sülfürik asit, amonyum nitrat ve diğer farklı formüller gibi farklı formüllere sahip bileşik gübreler üretmek için kullanılır.

Gübre üretim hattı ekipmanlarının profesyonel üreticisi olarak, müşterilerimize yıllık 10.000 tondan 200.000 tona kadar farklı üretim kapasitesi ihtiyaçlarına üretim ekipmanları ve en uygun çözümü sunmaktayız.Komple ekipman seti, istikrarlı çalışma, iyi enerji tasarrufu etkisi, düşük bakım maliyeti ve rahat çalışma ile kompakt, makul ve bilimseldir.Kompoze gübre (karışık gübre) üreticileri için en ideal seçimdir.

Kompozit gübre üretim hattı, çeşitli mahsullerden yüksek, orta ve düşük konsantrasyonlu bileşik gübre üretebilir.Genel anlamda kompoze gübre en az iki veya üç besin maddesi (azot, fosfor, potasyum) içerir.Yüksek besin içeriği ve az yan etki özelliklerine sahiptir.Bileşik gübre dengeli gübrelemede hayati bir rol oynar.Sadece gübreleme verimliliğini artırmakla kalmaz, aynı zamanda istikrarlı ve yüksek mahsul verimini de teşvik eder.

Bileşik gübre üretim hattının uygulanması:

1. Kükürt torbalı üre üretim süreci.

2. Organik ve inorganik kompoze gübrelerin farklı üretim prosesleri.

3. Asit gübreleme işlemi.

4. Toz haline getirilmiş endüstriyel inorganik gübre işlemi.

5. Büyük taneli üre üretim süreci.

6. Fideler için matris gübre üretim süreci.

Organik gübre üretimi için mevcut hammaddeler:

Bileşik gübre üretim hattının hammaddeleri üre, amonyum klorür, amonyum sülfat, sıvı amonyak, amonyum fosfat, diamonyum fosfat, potasyum klorür, potasyum sülfat, bazı kil ve diğer dolgu maddeleridir.

1) Azotlu gübreler: amonyum klorür, amonyum sülfat, amonyum tiyo, üre, kalsiyum nitrat vb.

2) Potasyumlu gübreler: potasyum sülfat, çimen ve kül vb.

3) Fosforlu gübreler: kalsiyum perfosfat, ağır kalsiyum perfosfat, kalsiyum magnezyum ve fosfatlı gübre, fosfat cevheri tozu vb.

Kompozit gübre üretim hattı döner tamburlu granülasyon esas olarak yüksek konsantrasyonlu bileşik gübre üretmek için kullanılır.Yuvarlak disk granülasyonu, bileşik gübre tıkanma önleyici teknoloji, yüksek nitrojenli bileşik gübre üretim teknolojisi vb. ile birlikte yüksek ve düşük konsantrasyonlu bileşik gübre teknolojisi üretmek için kullanılabilir.

Fabrikamızın kompoze gübre üretim hattı aşağıdaki özelliklere sahiptir:

Hammaddeler yaygın olarak kullanılmaktadır: Bileşik gübreler, farklı formüllere ve bileşik gübre oranlarına göre üretilebilir ve ayrıca organik ve inorganik bileşik gübrelerin üretimi için de uygundur.

Minimum küresel oran ve biyobakteri verimi yüksektir: Yeni süreç, %90 ila %95'in üzerinde bir küresel oran elde edebilir ve düşük sıcaklıkta rüzgarla kurutma teknolojisi, mikrobiyal bakterilerin %90'ın üzerinde bir hayatta kalma oranına ulaşmasını sağlayabilir.Bitmiş ürün, görünüm ve hatta boyut olarak güzeldir; bunun %90'ı, parçacık boyutu 2 ila 4 mm olan parçacıklardır.

İşgücü süreci esnektir: Bileşik gübre üretim hattının süreci, gerçek hammaddelere, formüle ve sahaya göre ayarlanabilir veya özelleştirilmiş süreç, müşterilerin gerçek ihtiyaçlarına göre tasarlanabilir.

Bitmiş ürünlerin besin maddelerinin oranı sabittir: bileşenlerin otomatik ölçümü, çeşitli katıların, sıvıların ve diğer ham maddelerin doğru ölçümü sayesinde, süreç boyunca her bir besin maddesinin stabilitesi ve etkinliği neredeyse korunur.

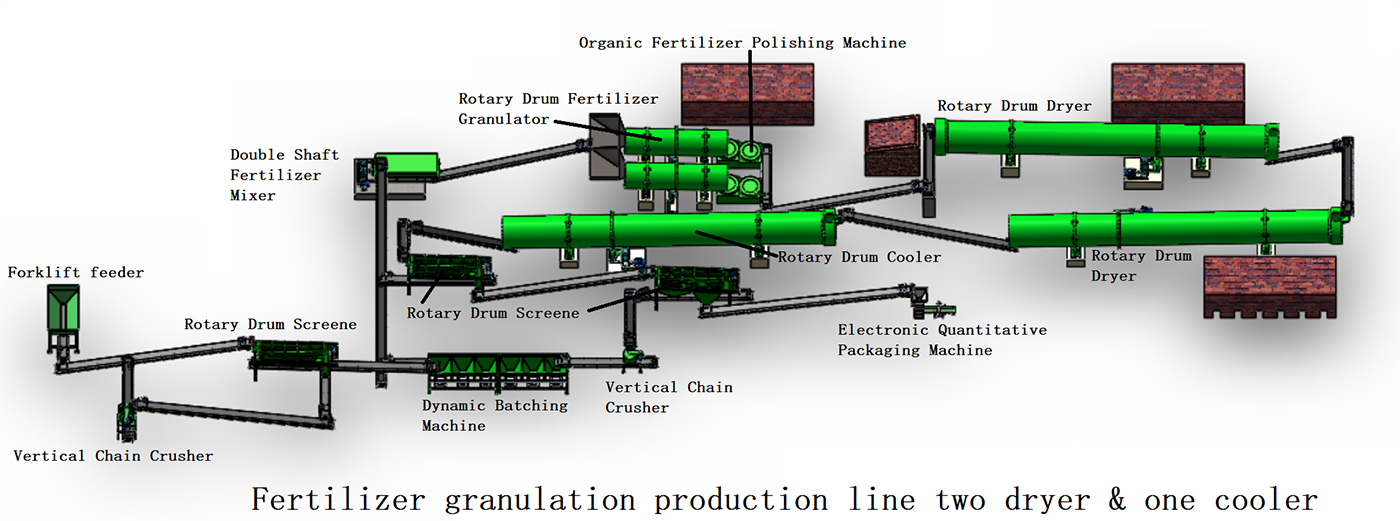

Kompozit gübre üretim hattının proses akışı genellikle şu şekilde ayrılabilir: hammadde bileşenleri, karıştırma, nodüllerin ezilmesi, granülasyon, ilk eleme, partikül kurutma, partikül soğutma, ikincil eleme, bitmiş partikül kaplama ve bitmiş ürünlerin kantitatif paketlenmesi.

1. Hammadde içerikleri:

Piyasa talebi ve yerel toprak tespit sonuçlarına göre üre, amonyum nitrat, amonyum klorür, amonyum tiyofosfat, amonyum fosfat, diamonyum fosfat, ağır kalsiyum, potasyum klorür (potasyum sülfat) ve diğer hammaddeler belirli oranda dağıtılmaktadır.Bant kantarları aracılığıyla katkı maddeleri, iz elementler vb. belli oranda katkı maddesi olarak kullanılır.Formül oranına göre, tüm hammadde bileşenleri, ön karışımlar adı verilen bir işlemle, bantlardan karıştırıcılara eşit şekilde akıtılır.Formülasyonun doğruluğunu sağlar ve verimli, sürekli içerikler elde eder.

2. Karışım:

Hazırlanan hammaddeler tamamen karıştırılıp eşit şekilde karıştırılarak yüksek verimli ve kaliteli granül gübrenin temeli atılır.Düzgün karıştırma ve karıştırma için yatay bir karıştırıcı veya disk karıştırıcı kullanılabilir.

3. Ezmek:

Malzemedeki topaklar, eşit şekilde karıştırıldıktan sonra ezilir; bu, esas olarak zincirli kırıcı kullanılarak sonraki granülasyon işlemi için uygundur.

4. Granülasyon:

Eşit şekilde karıştırıldıktan ve kırıldıktan sonra malzeme, kompozit gübre üretim hattının ana parçası olan bantlı konveyör aracılığıyla granülasyon makinesine taşınır.Granülatör seçimi çok önemlidir.Fabrikamızda diskli granülatör, tamburlu granülatör, silindirli ekstruder veya kompoze gübre granülatörü üretilmektedir.

5. Tarama:

Parçacıklar elenir ve niteliksiz parçacıklar yeniden işlenmek üzere üst karıştırma ve karıştırma bağlantısına geri gönderilir.Genellikle silindirli elek makinesi kullanılır.

6. Paketleme:

Bu işlem otomatik bir kantitatif paketleme makinesini benimser.Makine, otomatik tartım makinesi, konveyör sistemi, kapatma makinesi vb. parçalardan oluşur. Ayrıca hazneleri müşteri gereksinimlerine göre de yapılandırabilirsiniz.Organik gübre ve bileşik gübre gibi dökme malzemelerin kantitatif ambalajını gerçekleştirebilir ve gıda işleme fabrikalarında ve endüstriyel üretim hatlarında yaygın olarak kullanılmaktadır.