Igirişiletim

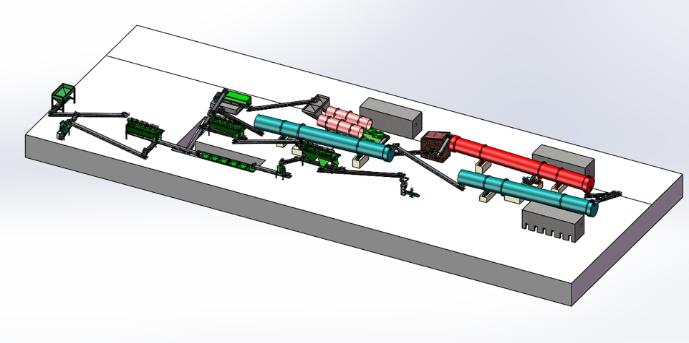

Gelişmiş ve yüksek verimli makinelerle donatılmış üretim hattının tamamı yılda 30.000 ton kompoze gübre üretimi gerçekleştirebilmektedir.Kompoze gübre ekipmanlarımız kapasiteye göre 20.000 ton, 30.000 ton ve 50.000 ton olarak ayrılmaktadır.Müşteriler istedikleri üretim hattını seçebilirler.Bileşik gübre üretim hattı daha düşük yatırım ve daha iyi ekonomik getiri sağlar.Ekipmanın tamamı kompakt, makul ve bilimsel olarak dağıtılmıştır.Gübre mikseri, gübre kırma makinesi, gübre kaplama makinesi vb. tüm makineler, daha fazla enerji tasarrufu, daha düşük bakım maliyeti ve daha kolay çalışma özellikleriyle sorunsuz çalışır.

WOrtam S'nin İşleyiş SürecilahanaBileşik Gübre Üretim Hattı

Bileşik gübre üretim hattının teknik süreci genel olarak şu şekildedir: malzemelerin oranlanması, eşit şekilde karıştırılması, granüle edilmesi, kurutulması, soğutulması, bileşik gübre kaplama, paketleme.

1.Amalzeme dozajlama sistemi:Piyasa talebine ve yerel toprak tespitine göre, belirli bir oranda üre, amonyum nitrat, amonyum klorür, amonyum sülfat, amonyum fosfat (monoamonyum fosfat, diamonyum fosfat, ağır kalsiyum, genel kalsiyum), potasyum klorür (potasyum) tahsisinin belirli bir oranına göre sülfat) ve diğer hammaddeler.Belirli bir oranda katkı maddeleri, iz elementler vb. göre bant ölçeği aracılığıyla. Formül oranına göre, tüm hammaddeler bant tarafından karıştırıcıya eşit şekilde taşınır.Bu işleme ön karışım denir.Formüle göre doğru dozajlama sağlar ve dozajlamada sürekli yüksek verimlilik sağlar.

2.Raw malzemeleri karıştırma:Üretimin vazgeçilmez bir parçası olan yatay karıştırıcının seçimi, hammaddelerin tekrar iyice karıştırılmasına, yüksek granül verimine yardımcı olur.Müşterilerimizin verimliliklerine ve tercihlerine göre daha uygun olanı seçebilmeleri için hem tek milli yatay mikser hem de çift milli mikser üretiyoruz.

3. Gübre granülasyonu:Bileşik gübre üretim hattının çekirdek kısmı.Müşteriler, gerçek talebe göre disk granülatör, döner tamburlu granülatör, silindirli ekstrüzyon granülatör veya kompoze gübre granülatörünü seçebilir.Burada döner tamburlu granülatörü seçiyoruz.Eşit şekilde karıştırıldıktan sonra malzemeler, eşit boyutlu parçacıklara ulaşmak için bantlı konveyör tarafından granülatöre dönüştürülür.

4.Gübre kurutma ve soğutma işlemi:Yüksek çıkışlı döner tamburlu kurutma makinemiz, son ürünlerin nem içeriğini azaltan bir kurutma ekipmanıdır.Kuruduktan sonra kompoze gübrenin nem oranı %20-30'dan %2-5'e düşecektir.Kuruduktan sonra tüm malzemelerin soğutucuya gönderilmesi gerekir.Döner tamburlu soğutma makinesi, tozu gidermek ve egzozu birlikte temizlemek için bant konveyörlü döner kurutucuya bağlanır; bu, soğutma verimliliğini ve termal enerji kullanım oranını artırabilir, iş yoğunluğunu azaltabilir ve ayrıca nemi giderebilir. gübre.

5.Fgübre taraması:Soğuduktan sonra son ürünlerde hala toz halindeki malzemeler bulunur.Tüm ince taneler ve büyük boyutlu parçacıklar, döner tamburlu eleme makinemiz kullanılarak elenebilir.Daha sonra bantlı konveyörle taşınan ince taneler, hammaddelerle yeniden karıştırılmak ve yeniden granüle edilmek üzere yatay karıştırıcıya geri döner.Büyük parçacıkların yeniden granülasyondan önce zincirli kırıcıda kırılması gerekir.Yarı mamul ürünler kompoze gübre kaplama makinasına aktarılır.Bu şekilde tam bir üretim döngüsü oluşur.

6.CBileşik Gübre Kaplama:İmalatını yaptığımız döner tamburlu kaplama makinası ana motor, kayış, kasnak ve tahrik mili ile tahrik edilmektedir.Esas olarak, bileşik gübrenin yüzeyinde, tuz köprüsünü ve organik gübrenin emilimini etkili bir şekilde kısıtlayan ve parçacıkları daha pürüzsüz hale getiren düzgün bir koruyucu film tabakasını kaplamak için kullanılır.Kaplamanın ardından tüm üretim-paketleme işleminin son aşamasına gelinir.

7.FGübre Paketleme Sistemi:Bu süreçte otomatik kantitatif paketleme makinesi benimsenmiştir.Otomatik tartım ve paketleme makinesi, taşıma sistemi, kapatma makinesinden oluşur.Yem kutusu ayrıca müşterinin taleplerine göre donatılabilir.Organik gübre ve bileşik gübre gibi malzemelerin niceliksel paketini toplu olarak gerçekleştirebilir ve gıda işleme fabrikasında, endüstriyel üretim hattında vb. yaygın olarak kullanılmaktadır.

AYüksek Verimli Bileşik Gübre Üretim Hattının Avantajı

1.Wide hammadde yelpazesi.

İlaç, kimyasal, yem ve diğer hammaddeler gibi farklı türdeki hammaddelerin tümü bileşik gübre yapmak için uygundur.

2.Hyüksek kompoze gübre verimi.

Bu üretim hattı, hammadde oranına göre farklı konsantrasyonlarda kompoze gübre üretebilmektedir.

3.Düşük maliyetli.

Biliyorsunuz gübre makinalarının tamamı kendi imalatımızdır.Aracı yok, distribütör yok, bu da tam olarak doğrudan satıcı olduğumuz anlamına geliyor.Düşük yatırımla müşterilerimizin faydasını maksimuma çıkaracak şekilde üretim ve dış ticaret yapıyoruz.Ayrıca müşterilerimizin herhangi bir teknik sorun veya montaj şüphesi olması durumunda bizimle zamanında iletişime geçmeleri mümkündür.

4. Peki fiziksel karakter.

Üretim hattımız tarafından üretilen bileşik gübre, küçük nem emme özelliğine sahiptir ve kolay depolanır, özellikle mekanize uygulama için uygundur.

5. Gübre üretim hattının tamamı yılların teknik tecrübesini ve üretkenliğini biriktirir.

Yurt içi ve yurt dışında düşük verimlilik ve yüksek maliyet sorunlarını başarıyla çözen, yenilenmiş, yenilenmiş ve tasarlanmış, yüksek verimli ve düşük güçlü bir gübre üretim hattıdır.

Gönderim zamanı: 27 Eylül 2020